配管・部材

定期的な検査は重要です

プラント施設には、様々な配管が縦横無尽に張り巡らされており、どの配管も目的を持って内容物を送り出しています。さらに、それらを支えるための部品も数多く存在しています。新しく作った配管たちが、その役目を存分に発揮するためにも、規格を満たしているか確認することはとても重要です。そのために私たち検査員が存在します。また、今まで活躍していた配管たちは、経年劣化によりその能力が低下しているかもしれません。内容物によっては、腐食を引き起こしてしまうものや圧力変化等により割れてしまうものもあります。

事故を未然に防ぐためにも定期的な検査は重要です。

検査項目

配管溶接部の検査

配管溶接部は、その作製条件により母材部に比べきずが入りやすくなっています。その為、溶接部に的を絞って検査することが検査の基本スタイルになっています。非破壊検査の技術を活かし、有害なきずを探し出します。

配管母材部の検査

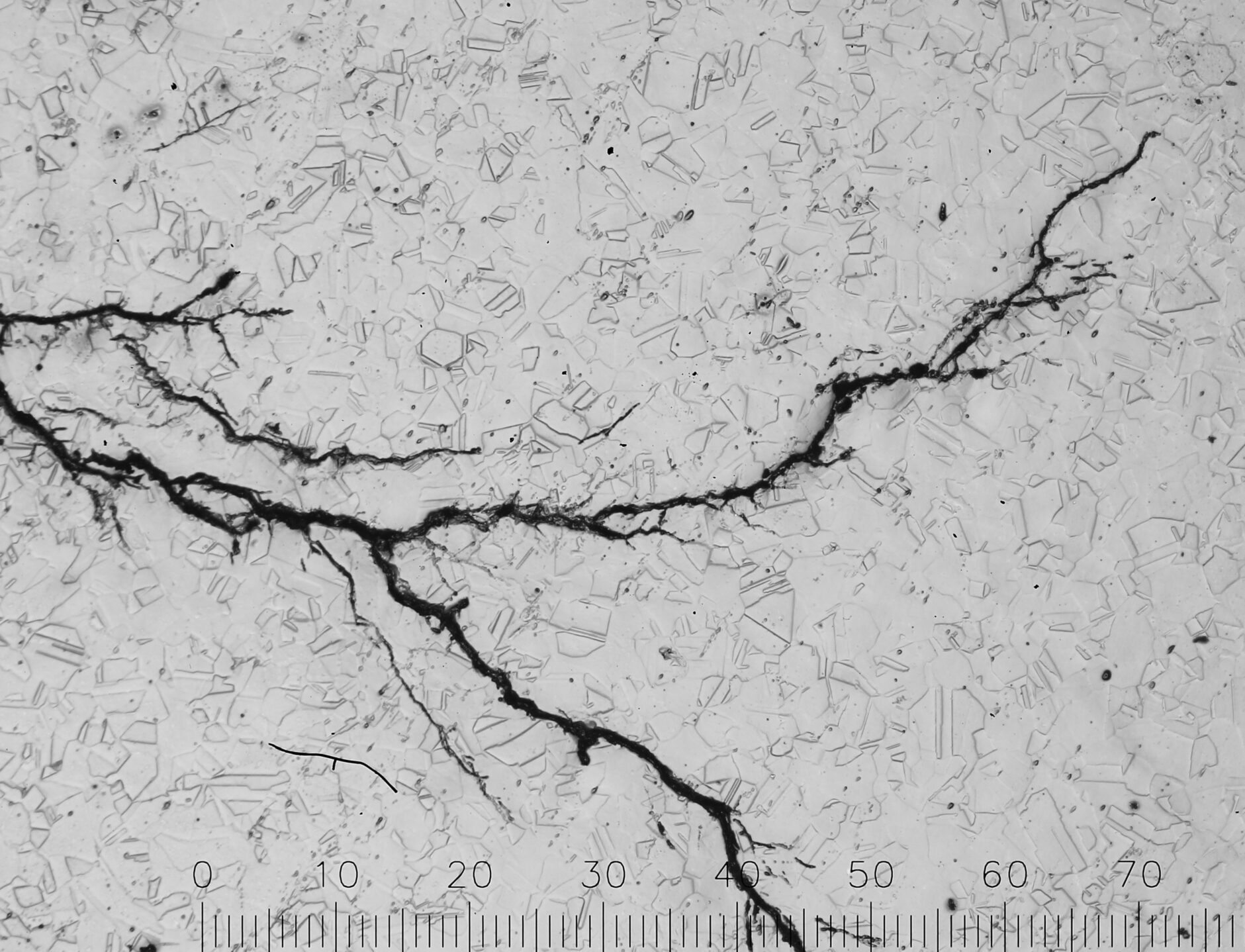

配管母材部は、使用しているうちに経年劣化による腐食が発生します。ステンレス配管ですらSCC(割れの種類)が発生してしまうのです。これを把握しておくことは、維持管理上とても重要です。目に見えない割れまでも探し出し、その除去のお手伝いをいたします。

金属材料試験

きず又は腐食部の金属表面をミクロレベルでその性状を分析し、発生原因を推定することが出来ます。発生原因が分かれば、有効な対策を打つ事が出来ます。

手法

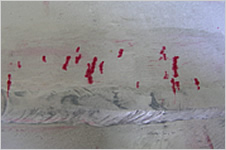

浸透探傷試験(PT)

毛細管現象を利用した方法で目に見えないほど小さい傷さえも目立たせて確認できるようになります。表面きずの検出に特化しており、機材も簡易で多くの検査対象で使われています。

磁粉探傷試験(MT)

対象物に磁束を与えます。きずからの漏洩磁束に磁粉が吸着することにより、きずが確認できるようになります。紫外線を使うことが多く、きずの位置が黄緑色に発光します。

発泡漏れ試験(LT)

発泡する液体を塗布することで貫通したきずを検出することができます。

放射線透過試験(RT)

携帯式X線装置を用い、X線フィルム上に直接配管内部又は溶接部の情報を反映します。フィルム上では、きずの発生している箇所が黒く認識できます。

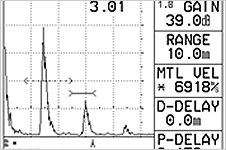

超音波探傷試験(UT)

対象物に超音波を入射します。反射エコーの波形から、きずか否かを判断します。きずエコーまでの距離から、幾何学的に位置の特定が可能です。

過流探傷試験(ET)

フレキシブルコイルを利用した渦流探傷システムで、平板部や曲率部を問わず、その試験体の異常部を検出します。塗装上からでも割れや溶接部等を瞬時に検出することが可能です。

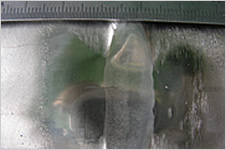

内視鏡調査

CCDカメラを配管内部に挿入します。目視により確認できない箇所まで検査可能になります。

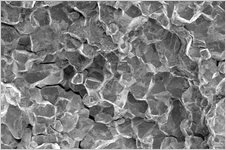

ミクロ試験

金属材料(組織)を顕微鏡で確認します。組織の性状により、きずの発生原因を突き止めます。